Российские исследователи разработали новые перерабатываемые полимеры для 3D-печати из целлюлозы.

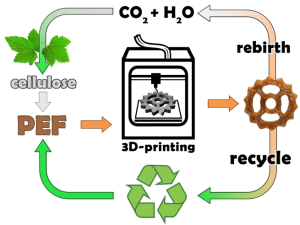

Когда речь идёт о материалах для 3D-печати, вам не найти более популярного выбора, чем пластмасса. Существует огромное количество пластмасс, из которых можно выбирать. Они также являются самыми дешевыми материалами для 3D-печати. Однако у пластмасс, определенно, имеются проблемы. Свалки по всему миру заполняются пластмассой, да и сам материал расходует ископаемые материалы, а также создаёт углекислый газ при создании и сжигании. Команда исследователей Российской академии наук (РАН) в Москве разработали полимер для 3D-печати, целиком полученный из целлюлозы, который полностью устраняет упомянутые проблемы.

Процессы аддитивного производства, как правило, более нейтральны для окружающей среды, чем другие типы производства, но пластмассовые отходы всё ещё представляют собой проблему во всём мире. Пластмасса сделана из ряда синтетических или полусинтетических, легко формируемых органических материалов. Предпринимались многочисленные попытки по использованию переработанной пластмассы для 3D-печати таких предметов как протезов, новогодних украшений, ульев и материалов для космонавтов. У полимеров для 3D-печати имеются свои собственные недостатки. Они подвергаются воздействию органических растворителей, уменьшаются при нагревании, плохо крепятся к печатной основе. Всё это может привести к ошибкам при печати. Но исследователи РАН, работающие с избранным членом РАН, профессором, доктором наук Валентином П. Ананиковым, разработали материальный процесс, не только экологически-стабильный, но и устраняющий упомянутые проблемы.

Они разработали полимер из целлюлозы, названный полиэтилен-2,5-фурандикарбоксилат (PEF), который может быть легко и недорого использован для 3D-печати высококачественных объектов, пригодных для дальнейшей переработки и устойчивых к растворителям. Исследователи подробно изложили результаты своей работы в работе, озаглавленной: «Three-Dimensional Printing with Biomass-Derived PEF for Carbon-Neutral Manufacturing» (Трёхмерная печать с использованием полученного из биомассы PEF для углеродно-нейтрального производства), в журнале Angewandte Chemie. Соавторы включают доктора Фёдора А. Кучерова, доктора Евгения Г. Гордеева, доктора Алексея С. Кашина, и профессора доктора Ананикова.

Приведём отрывок. «Полученный из биомассы полиэтилен-2,5-фурандикарбоксилат (PEF) для 3D-печати типа моделирования наплавкой (FDM). Был осуществлен полный цикл от целлюлозы до напечатанного объекта. Напечатанные в рамках данного исследования PEF-объекты демонстрируют более высокую химическую устойчивость, чем объекты, напечатанные с использованием распространённых материалов (акрилонитрил бутадиен стирол (ABS), полимолочная кислота (PLA), гликольмодифицированный полиэтилен терефталат (PETG)). Изучаемый полимер PEF продемонстрировал ключевые преимущества для 3D-печати: оптимальное закрепление, термопластичность, отсутствие расслоения и низкую степень сжатия при нагревании. Высокая термальная стабильность PEF и относительно низкая температура, необходимая для экструзии, явились оптимальными для переработки напечатанных объектов и минимизирования отходов. Были продемонстрированы несколько успешных циклов 3D-печати и переработки. Предложенный подход по переходу аддитивного производства на углеродно-нейтральные материалы открывает новое направление в области экологически стабильного развития».

Исследователи расплавили порошок из полимера в печке, чтобы создать нить, которая затем была доведена посредством горячего волочения до диаметра в 2,85 мм. Затем были созданы цифровые модели с использованием Autodesk 123D Design, которые потом были успешно напечатаны на устройстве Ultimaker 2. Устройство Ultimaker 2 было выбрано потому, что его система подачи максимально удалена от печатающей головки, а это позволяет избежать контакта малых сегментов экспериментального материала с механическими частями. У напечатанных объектов имеются гладкие высококачественные поверхности, а слои крепко держатся друг за друга.

Объекты из PEF, наряду с другими объектами, напечатанными из PETG, PLA и ABS, были затем подвергнуты тестированию, которое продемонстрировало, что объекты PEF были более устойчивыми к агрессивному растворителю, дихлорометану.

У PEF-материала имеется более высокая термальная стабильность, что означает, что пробные напечатанные 3D-объекты могли быть впоследствии расплавлены, переделаны в нити и снова напечатаны большое количество раз. У PEF также имеется большая полярность, чем у других материалов. Команда исследователей уверена, что структурное разнообразие означает на практике, что у материала появятся новые приложения.

Кроме того, согласно компьютерным расчетам исследователей, составные «кирпичики» PEF могут иметь нелинейные фрагменты, которые формируют спиральные изгибы, дающие доступ новым типам геометрии.

Подробности:http://sforp.ru/news/_mostInterest/5.htm#603